-

-

解决方案公司制造的设备广泛应用于基础建材的加工、航空航天、汽车制造、工程机械制造、交通运输、市政桥梁和暖通、国家级输油管道建设、港口基建、海洋桥梁工程、河坝围堤建设、绿色能源等工业应用领域,以及教学科研、理化实验分析、检测检验等应用领域

-

-

方案背景

思宸机械根据螺旋焊管生产工艺流程确定了从成型工艺、质量保证工艺和车间总体网络方面对生产线进行控制系统设计。

通过三个部分结合实现了整个螺旋焊管生产线的数字自动化,实现了对生产过程的优化控制、自动跟踪、数据管理、网络监控等功能。

方案介绍

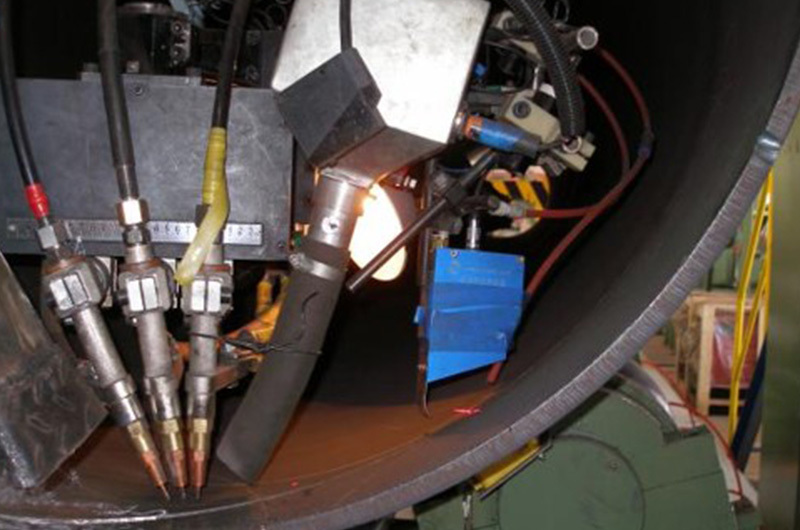

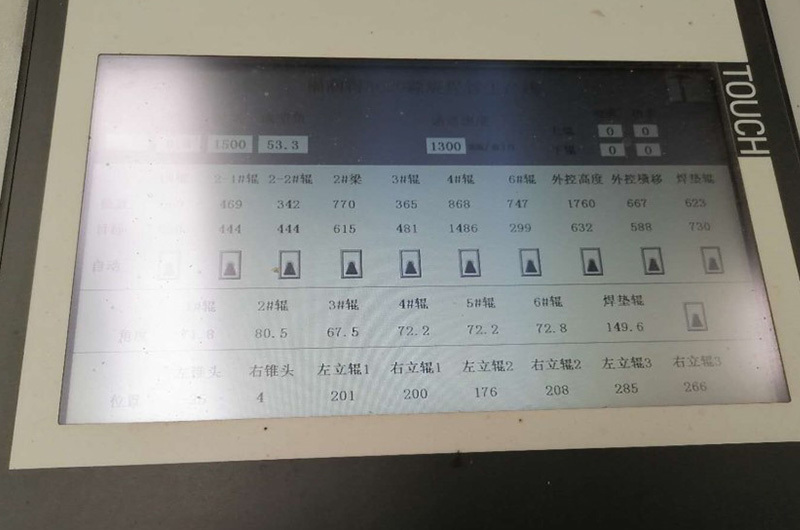

根据二十年传统螺旋焊管生产过程中存在的问题,设计了一套软硬件结合的钢管自动优化剪切系统,两组PLC分别采集安放在不同工位的编码器脉冲,通过无线以太网实时交换生产数据和控制生产过程,实现螺旋焊管自动优化切割。实现了螺旋焊管生产线关键环节的自动化设计。

针对钢管生产过程中的信息化孤岛等问题,为了实现钢管生产信息跟踪,结合现场环境和工作要求,设计了一套基于条形码检测的钢管信息跟踪与发布系统。利用喷码机在钢管管壁喷印条形码,再利用固定和手持读码器读码,将先进的条形码技术应用到钢管生产环节中。系统中用到了喷码机、伺服电机、伺服控制器、读码器、PLC等多种自动化设备。实现了螺旋焊管生产线信息化基础环节的设计。

从螺旋焊管生产线总体角度,采用“集中监测、分散控制”的典型控制模式,依据这一原则,将整个车间生产设备的控制系统分为二级网络(工业以太网和工业现场总线)、三个层次(信息及监控层、控制层和设备层),进行监测和控制网络的构建,实现了生产线统筹环节的设计。

系统分别采用管子周长和焊缝间隙检测装置,每隔T秒测量一次周长偏差△L和焊缝偏差△G。偏差数据通过A/D转换器输送到计算机,计算机通过计算后确定下列控制量:

1)修正管子周长偏差△L的相应辊子调节量△H;

2)修正焊缝间隙偏差△G的相应后桥驱动油缸调节量△Y;

3)补偿因后桥摆动而引起管子周长变化的相应辅助辊子补偿调节量△HG。这套焊管周长和焊缝间隙自动控制装置安装在机组上后,管子周长偏差可以控制在±2mm以内;焊缝间隙偏差可以控制在±0.3mm以内。成型过程的自动化控制可以显著提高产品质量,避免了操作人员经验不足和操作失误引起的钢管质量问题。

方案价值

提高生产效能

全自动螺旋成型机可以有效避免人为操作中出现的失误及经验不足导致的钢管质量不稳定,以及对高等级钢管的生产产生的制约。

稳定生产,提高生产率

数字化的介入全面监测了成型过程中的各项数据,能及时调整成型过程中出现的各种问题,稳定了成型过程,在高等级螺旋钢管的制造中起到决定性的作用,实现了对成型过程的优化控制、自动跟踪、数据管理等功能。

提高换型的时间

对生产过的产品,进行程序的一键式调用。